Ethylenoxid

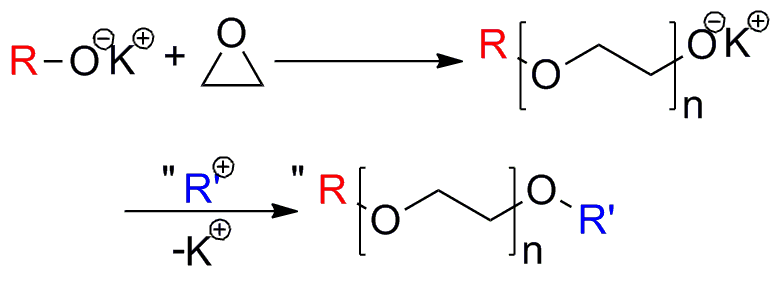

Die Polymerisation von sehr reaktiven und gasförmigen Monomeren ist besonders herausfordernd und benötigt eine dafür spezialisierte Ausstattung und zusätzliche Sicherheitseinrichtungen, u.a. Gassensoren, insbesondere, wenn sehr giftige und auch explosive Ausgangsmaterialien genutzt werden. Die Monomere, u.a das Ethylenoxid (EO), werden dabei mit Hilfe der Anionischen Poylmerisation (AROP), umgesetzt. Die AROP ist dabei eine kontrollierte Kettenwachstumsreaktion, die durch eine aktive anionische Spezie, z.B. das Diphenylmethankalium (DPMK), initiiert werden kann. Dabei sind die Anforderungen bezüglich Reinheit der Ausgangsverbindungen sehr hoch, zudem ist ein absoluter Wasser- und Sauerstoffausschluss nötig.

Diese Synthese wird in unserem Institut regelmäßig durchgeführt, um wasserlösliche Polymere mit unterschiedlichen Kettenlängen und definierten Start- und Endgruppen zu synthetisieren. Diese können zur gezielten Wirkstofffreisetzung in der Medizin eingesetzt werden. Beim Ethylenoxid besteht die größte Gefahr in der Explosionsfähigkeit dieses Stoffes. Daher wurden spezielle Maßnahmen getroffen, um die Gefahr der Explosion aber auch der Exposition deutlich zu reduzieren. Eine zentrale Maßnahme war dabei die Installation eines stationären Gaswarnsystems mit zentraler Steuerung.

Dies kann nur in einem Autoklavensystem gewährleistet werden, so dass hier zwei BüchiGlasUster PicoClave Systeme eingesetzt werden (200 und 300 mL). Diese besitzen neben dem Glasreaktionsgefäß eine Deckelpaltte aus Edelstahl, Schnellspannverschlüsse, verschieden Ventile, eine Berstsicherung sowie eine Poylcarbonat-Sicherheitsscheibe. Dabei können die Reaktoren bis zu einem Druck von 6 bzw. 10 bar eingesetzt werden, wobei das gesamte im Abzug eingesetzt Equipment ATEX-zertifiziert ist. Die zusätzlichen zwei Druck-Büretten dienen als Monomer-Quelle und halten einen Druck bis 12 bar aus. Weiterhin sind alle Reaktoren und Büretten mit Temperatur- als auch Drucksensoren ausgestattet. Die Teil-Automatisierung wird dabei durch eine Siemens Simatic S7-1200 realisiert und die zwei angeschlossenen Bronkhorst mini CORI-FLOW ermöglichen die exakte Zugabe der Monomere mit einer Flussrate von 0.1 bis 200 g h-1. Zum Heizen und Kühlen wird ein Thermostat eingesetzt, welcher einen Temperaturbereich von -90 bis 200 °C abdecken kann. Mit dieser Ausstattung sind die Polymerisation in kurzer Zeit realisierbar, wobei eine sehr gute Kontrolle über die Polymerisation möglich ist und sehr niedrige Dispersionsindices erreicht werden können. Zudem erlauben eine online IR-Messung die direkte Verfolgung des Polymerisationsfortschritts und die Bestimmung der Reaktionskinetik.

Englisch version:

The polymerization of gaseous monomers is quite challenging and requires specialized equipment and additional safety infrastructure, in particular if very toxic and also explosive materials are used. In our case, the monomers, e.g. ethylene oxide (EO), are polymerized via the anionic ring opening polymerization (AROP). The used AROP is a controlled chain-growth polymerization, which is initiated via an active anionic species, e.g. the diphenylmethane potassium (DPMK). This polymerization requires very dry and clean starting materials as well as a closed reaction apparatus, and is therefore performed in two BüchiGlasUster (Uster, Switzerland) small scale PicoClave glass autoclaves (200 and 300 mL). The autoclaves are equipped with a cover made of stainless steel, fast action closure, pressure gauge, different valves, a rupture disc, and a polycarbonate shield for safety. These are pressure stable up to 6 and 10 bar, respectively, and fully ATEX certified. The two burettes connected to the autoclaves are both made of glass and stainless steel; a cylindrical glass tube with a heating/cooling jacket sitting inside a stainless steel frame, allowing pressures up to 12 bar. In addition, both autoclaves and burettes are equipped with PT100 temperature as well as pressure sensors. For automation, a Siemens Simatic S7-1200 is used and the two Bronkhorst mini CORI-FLOW devices allow to control the mass flow of the monomers with flow rates between 0.1 and 200 g h-1. For heating/cooling, a thermostat offers a working temperature range between –90 °C up to 200 °C. With this equipment, short reaction times and a very good control over the polymerization, including low dispersities (Đ), can be realized. In addition, the in-situ online-IR measurements can visualize the EO consumption directly and the kinetics of the polymerization could be calculated.